Разделы

Полезные сайты

Счетчики

Технология струйного нанесения материалов под корпус компонентов с помощью капиллярных сил

Метод нанесения материалов под корпус с помощью капиллярных сил в течение последних нескольких лет завоевывает все большую популярность. Расширение использования компонентов BGA и flip chip, улучшение свойств материалов для нанесения под корпус и применение высокоточных систем дозирования проложили дорогу от повседневного физического эффекта к воспроизводимому высокотехнологичному процессу.

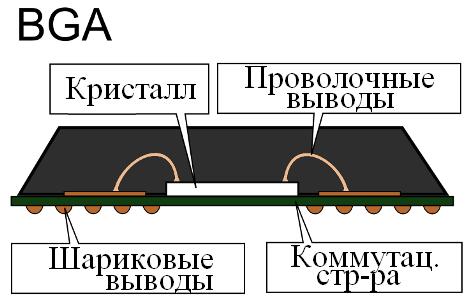

В сборке электронных модулей нанесение материалов под корпус представляет собой процесс, в рамках которого под крупный и/или чувствительный компонент наносится слой материала, который соединяет плоскую поверхность этого компонента с печатной платой. Такая процедура является наиболее типичной для BGA-компонентов. Выводы этих компонентов представляют собой матричную структуру шариков, располагающихся под компонентом (рис. 1).

Рис. 1.

В данной конструкции шариковые выводы, состоящие из припоя, соединяются в процессе пайки оплавлением с контактными площадками платы. Таким образом, возможна концентрация большого числа выводов на малой площади.

Чтобы обеспечить повышенную стойкость к механическим воздействиям и защитить компонент от воздействий окружающей среды после пайки оплавлением, под его корпус наносится слой материала. Этот непроводящий синтетический материал должен, кроме того, демонстрировать долговременную упругость. Изменения температуры и связанные с ними различия в ТКР ПП и компонента не должны вызывать механических напряжений, способных разрушить компонент.

Капиллярный эффект вызывает большие растягивающие усилия

В настоящее время существуют три вида систем нанесения материалов под корпус: с помощью капиллярных сил, нанесения без протекания материала и образования соединений в углах корпуса. Все эти три вида рассчитаны на конкретные сферы применения, хотя капиллярное нанесение занимает наибольшую долю рынка. Эти системы используют т.н. капиллярные силы, которые вызывают самопроизвольное затекание материала под корпус компонента. Этот капиллярный эффект вызывает, например, незначительное затекание воды вверх в массу соломы против сил гравитации. Он также обеспечивает возможность письма с помощью перьевой авторучки. Эффект вызван силой адгезии в приграничном слое между жидкостью и твердой поверхностью. Многие испытали, насколько велики эти силы, при слипании двух влажных предметных стекол микроскопа, которые трудно разделить снова. Можно подсчитать, что пленка жидкости толщиной 1 мкм между двумя оконными стеклами вызывает давление в 2,8 бар (эквивалентное давлению на глубине 28 м).

Капиллярный эффект используется для полного заполнения тонкой прослойки под BGA-компонентом специальным материалом после операции пайки. Растягивающее усилие капилляров и реологические свойства зависят от многих факторов. Если все параметры выбраны правильно, достаточно нанести заполняющий материал вдоль одной из двух сторон компонента. Остальное сделают капиллярные силы. Одновременно материал затекает внутрь, вытесняя весь воздух из полости.

Технология дозирования для нанесения материалов под корпус

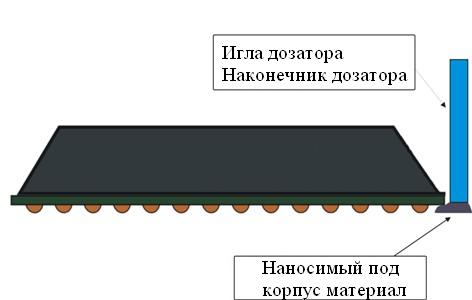

Существуют различные возможности нанести текучий материал под корпус. Преимущественно используемый метод заключается в его нанесении с помощью дозатора с наконечником-иглой. Наносимый под корпус материал располагается по краю компонента (рис. 2).

Рис. 2.

Заем капиллярный эффект вызовет затекание текучего материала в зазор между компонентом и ПП. Непременным условием является очень малое расстояние между иглой дозатора и компонентом. Материал должен полностью смочить зазор для запуска капиллярного эффекта.

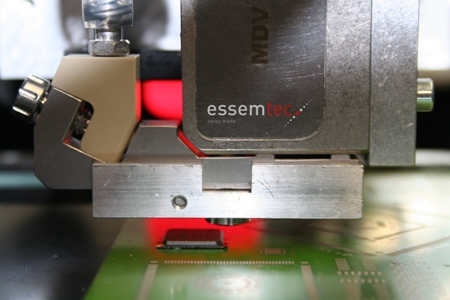

Постоянно становится обычным и получает все более широкое применение нанесение технология нанесения материала без дозирующего наконечника – с использованием бесконтактной струйной технологии (рис. 3).

Рис. 3.

Также очень важным для запуска капиллярного эффекта и затекания материала под компонент является наличие малой боковой дистанции между компонентом и летящими каплями материала. Преимущества этого метода очевидны. Так как отсутствует дозирующий наконечник, система становится нечувствительной к изменению высоты компонентов. В этом случае предотвращаются возможные повреждения компонентов иглой дозатора.

Еще одно преимущество струйной технологии заключается в том, что материал может быть нанесен в малые зазоры. С учетом высокой плотности размещения компонентов на ПП это единственная возможность для надежного и точного нанесения материала между двумя компонентами (рис. 4).

Рис. 4.

Управление процессом благодаря контролю температуры

Свойства многих промышленных материалов могут управляться при помощи температуры. В производстве это используется для оптимизации техпроцессов. В процессе обработки ПП нагревается. Благодаря контролю температуры характеристики текучести материала могут быть улучшены.

Чтобы сократить время техпроцесса, компонент подвергается нагреву непосредственно перед позицией дозирования. Это происходит в т.н. зоне предварительного нагрева. После позиции дозирования обычно располагается зона нагрева, которая окончательно поддерживает характеристики текучести материала при затекании под корпус. Эта позиция называется зоной последующего нагрева.

Простейшей реализацией является контактный нагрев: нагретая металлическая пластина поджимается к нижней части ПП. Сборки с двусторонним расположением компонентов не могут подвергаться нагреву эти методом. В этом случае используется конвекционный нагрев с помощью циркуляции горячего воздуха. Третья возможность – ИК-нагрев для сборок сложной формы.

Альфа и омега: позиционирование

Как было упомянуто выше, точность позиционирования иглы дозатора и, соответственно, зоны попадания на ПП капель материала играет значительную роль в нанесении материалов под корпус, в особенности для изделий, где несколько компонентов размещены на небольшом расстоянии друг от друга.

Обычной практикой является назначение определенных допусков при позиционировании и пайке оплавлением. Система дозирования для нанесения материалов под корпус должна быть оснащена всеми высокотехнологичными элементами для достижения требуемой точности. Типичный пример автоматической системы дозирования ¬– модель CDS6200 производства компании Essemtec – представлена на рис. 5.

Рис. 5.

Головка дозирования оснащена встроенной системой технического зрения, которая в состоянии точно определять линейное и угловое местоположение компонента. Перемещение головки дозирования может быть настроено таким образом, чтобы материал для нанесения под корпус был нанесен точно вдоль края компонента. Кроме того, дозатор укомплектован встроенным сканером поверхности. Данное устройство заблаговременно сканирует рельеф ПП и автоматически корректирует сильные различия высот.

Системы дозирования от компании Essemtec отличаются модульностью и высокой степенью гибкости. В зависимости от техпроцесса они могут поставляться в комплекте с различными дозаторами. Системы фиксации подложки и ее транспортировки входят в стандартную комплектацию, но в установки также могут быть встроены устройства манипулирования изделиями, нацеленные на конкретную продукцию или требования заказчика.

Информация с сайта www.essemtec.com.